爱立信-移动南京5G智能工厂专网项目_通信世界网

南京工厂作为爱立信全球最大的新产品工业化中心,是爱立信全球数字化ECO的关键一环,扮演了5G工业4.0智能工厂转型实践的先锋角色,新的ICT及柔性自动化生产技术率先在南京工厂研发应用,并开始为爱立信全球其它工厂赋能。

2019年11月,爱立信南京工厂与江苏移动合作启动5G智能工厂专网项目。2020年第一季度建成江苏省首张商用5G尊享企业专网,覆盖面积超过10000平方米,涵盖生产车间和库房多个区域,并在年底实现了100多个5G专网设备连接。

爱立信南京工厂2019年初制定工业4.0战略转型目标,依托5G人机一体化智能系统,工厂希望能够通过数字化转型实现在生产力、可持续性、柔性化、快速响应市场需求等方面的全面提升。爱立信前期投资5亿瑞典克朗,并持续追加;于2019年初成立智能制造部门,全面推动数字化、智能化转型。

工厂除了从组织、角色、流程等方面需要转型,系统架构方面也必须实现转型。参考工业4.0体系架构,南京工厂的5G智能工厂整体方案设计包括3层:5G专网、工业物联网平台、应用,这个3层整体方案是工厂数字化、智能化转型的核心引擎。

南京工厂转型工业4.0面临3个主要挑战:市场对多品种小批次的新产品引入需求慢慢的升高,生产面临柔性化不足;生产所带来的成本要进一步降低,产品质量发展要求更高;工厂迫切地需要提升自动化和数字化水平,以提高效率,转型为数据驱动型企业。

工厂面临的网络挑战有两个:一是依据现场条件,工厂需要建设多个网络来实现通信需求并通过物理网络隔离保障网络安全,导致总体成本过高、各个网络能力有限;二是工厂数字化转型、物联网连接迅速增加,新应用技术需要高速、移动、可靠的网络基础设施保障。

如图1所示,工厂选择下一代专网有以下考量,在总结了现存网络的优缺点之上,多数工厂希望下一代专网具备出色的移动性(提升柔性)、可用性、QoS和优先级控制能力、可预测的时延、隐私和数据所有权及优异的安全性,并且网络具备极好的覆盖和容量,能确保企业内部无死角全覆盖,并能接入当前和未来5~10年的所有物联网设备

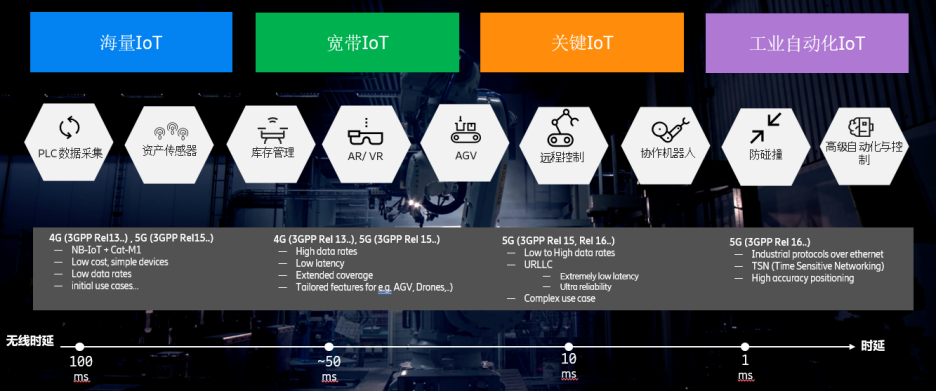

如图2所示,南京工厂选择5G专网从以下角度考虑,5G专网当前已支持海量和宽带物联网连接,如PLC数据采集、资产传感器、库存管理、AR/VR、AGV等;随着新版本上线,后续会支持关键和工业自动化物联网,如远程控制、协作机器人、防碰撞和高级自动化控制。未来3~5年,5G专网基本能支持所有IoT业务需求,具备移动性、广覆盖、高QoS、抗干扰等优点,全部符合南京工厂对下一代企业网络的需求,南京工厂的内网长期规划将与5G专网融合演进。

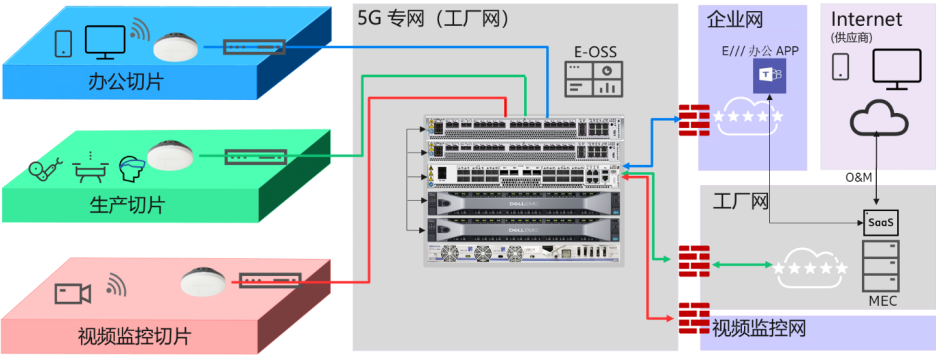

基于一套5G专网基础设施,实现与企业内部不同子网的对接,大大降低综合成本。在实施和运营过程中,项目团队和工厂IT部门深入探讨了5G专网在企业内网的地位,工厂IT等部门逐步认可5G专网可当作工厂内网核心,标志着5G专网得到企业线G专网的建设将会大幅度的降低工厂内网的网络数量、简化网络运维、所有终端均可无线接入,从而全方面提升工厂移动物联网和柔性生产水平,加速设备联网并促进业务发展。这是国内在5G物理专网领域与企业内网良好融合的商业项目。工厂5G专网部署架构如图3所示。

工业物联网平台是南京工厂从以OT现场为中心的硬件系统,向以数据驱动为中心的软件系统云化转型的关键,在工业物联网加速发展的今天,IIoT能够在一定程度上帮助人、机、设备快速入网,打通原有系统的信息孤岛,汇集海量的数据,并为应用提供大数据和AI开发支撑,便于最大限度利用研发、工厂供应链及客户数据,从而推动业务创新和流程转型。

南京工厂自研的IIoT平台既能保证与自身的设备和业务需求相适应,也可以轻松又有效保障数据安全,是工厂工业4.0转型的核心引擎,工厂在IIoT平台领域一直与爱立信其它工厂交流并将技术成果持续推广到其它工厂。

工厂从2018年开始陆续开发出多款基于蜂窝网络的工业应用,2020年开发了超过10个应用,应用类别广泛覆盖智能工厂的所有的领域,助力工厂业务提升。以下是工厂部分5G应用介绍。

在生产车间有大量的原材料和成品一定要通过AGV搬运,通过5G网络覆盖,能解决传统Wi-Fi网络延迟、掉线G网络高质量、低时延的保障下,确保连接质量,提高设备利用率,保障了工厂生产。

利用5G网络私有云系统集成,多种类的AGV调度可以部署在企业私有云上,实现了远程故障处理和路径规划;未来通过和公司制作执行系统(MES)数据打通,可视化平台实时呈现AGV运送的物料信息及状态信息,提高物流运输数字化水平,帮企业实现数字驱动决策。

工厂每年有大量的新产品引入、成熟产品转出项目,每个项目都会涉及到产品培训、员工异地出差等工作,大量消耗员工时间、占用生产物料和生产能力,同时差旅受外因制约,影响项目交付。

为此,工厂采用5G AR培训与5G AR远程协助技术,有效解决了以上问题。利用AR虚拟现实技术对新产品匹配对应的数字化和模块化教学程序,等比例还原虚拟工位和生产材料,简单、直观地呈现复杂的操作步骤。培训内容和结果通过5G网络同步至管理系统,便于后续考核与统计,极大地缩短了培训周期,节约生产所带来的成本,提高质量。同时,利用5G AR技术,实现跨地域多方远程协作会议,通过实时视频连线和多方标注的方式实现高效沟通,大幅度降低了差旅成本,提高了效率,从而保障项目进度。

在工厂库房采用小型5G无人机自动定期盘点物料,通过无人机上的摄像头扫描标签,经由5G自动回传生成报告,可提高库存盘点效率50倍以上。以前一个人在一个区域完成盘库的时间大概需要一天半左右,现在用5G无人机盘库大概只需要15~20分钟就能够实现,在提高效率的同时还能降低库存差异。

生产车间有大量的工控PC实现产品的信息输入工作,传统的有线网络应该要依据生产布局变化及时作出调整布线,每次调整需要占用半天时间,影响生产,消耗人力和材料成本。同时每年工厂需要支付大量的布线维护保养费用。

工厂利用5G网络的高质量、大带宽特性,将大量原有有线G无线方案,提高了生产柔性,大幅度降低了维护时间和维护成本。同时利用UPS供电技术,对关键岗位的布局调整能轻松实现不停产,保障工厂产出,提高生产效率。

目前,国内以UPF+MEC为主流5G to B网络形态, 而南京工厂是国内少有的采用5G物理专网的商业落地项目,真正彻底实现了专网专用,公司能够放心地依托5G专网升级企业内网。

国内大量5G落地项目关注点集中在网络和应用,南京工厂很看重并大量投入工业物联网平台自研,视工业物联网平台为工业4.0的核心引擎,也是工业互联网应用的重要组成部分。

工厂无论是目前计划中的,还是已经落地的5G应用,都是智能制造部门针对各个业务部门大量调研的结果,只有坚持以需求为导向,才能把5G应用项目落到实处。